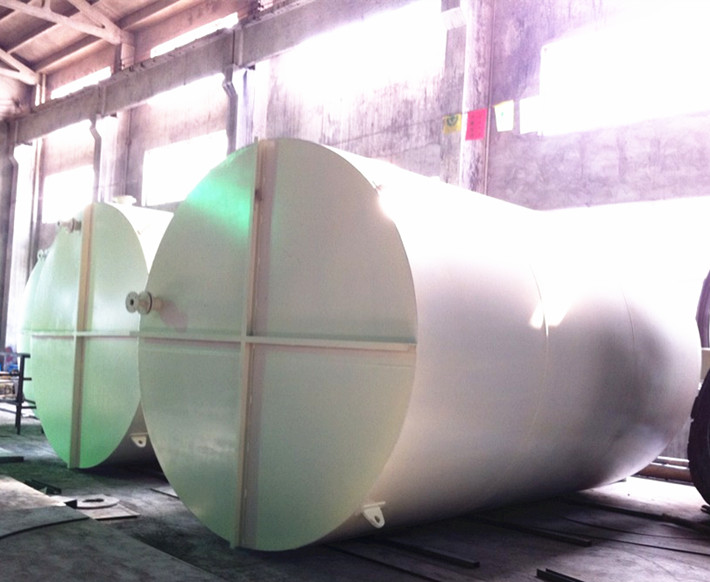

大型储罐的施工方案

大型储罐的施工相对于小些储罐施工会更加难些。那么大型储罐怎么来施工才能确保质量呢,这样很重要,对于这么大型的设备,我们需要更好的进行施工。下面我们就来看看大型储罐的施工方案。希望对大家有所帮助。

对于大型储罐,视所在地理方位一般现场预制,可用机械办法(剪板机)切开加工,也可用半主动切开机、数控切开机等进行火焰切开加工。

吊板、放置及运送:因板较长,对10×104m3储罐壁板长度到达13000mm,中幅板长近15000mm,因而施工的整个进程中卧置吊装用平衡框,立置吊装用平衡梁,防止在吊装进程中对板形成塑性变形。

从底板、壁板到货至装置,一般需求几个月时间,在此期间因为摆放不妥装置时可能已形成塑性变形,因而板在堆积时有必要垫平,厚板间垫木方,间隔操控在2m左右。薄板3~5张板叠放,之间加木方,而且层间木方在同一方位上。一起因为其自重发作的压应力在装置时得不到彻底开释而发作变形,因而不宜堆积过高。

下料:假如选用数控切开机,下料精度及坡口质量会安稳一些。假如是半主动下料,每个人、每台切开机切开出来可能不一样,给拼装焊接添加了必定难度,原则上专人画线、专人切开。 滚制后的钢板置于胎具寄存。尽量选用立胎,防止自重引起的弧度改变。

滚圆:施工进程中操控变形有必定难度,只能靠工种间彼此合作和操作者的责任心。若制造胎具可有用防止天吊与滚板合作欠好形成板变形,但却给现场正常施工带来许多困难:一是胎具太长,可能占有方位大。二是影响“压头”施工。

热处理:大型储罐榜首圈进行接收焊接的壁板需进行焊接消应力处理,四建公司自行研制的可拆卸的热处理拼装炉可以满足现场实践要求。要防止开孔部位发作变形,焊接和热处理时的加固办法、办法要妥当,假如操控欠好,一旦发作变形就难以纠正。

罐底施工

对于5×104m3、10×104m3浮顶储罐,罐底为弓形边际板一般为14mm、21mm的国产16MnR板、日本产SPV490Q钢板,悉数为对接,焊接时易发作单条焊缝角变形和罐底整体变形。一般经过反变形加以操控。带打扫孔的罐底边际板厚,应多削薄1~2mm防止对口错边,边际板焊接时必定要均布对称焊接,不能一道焊缝焊完后再焊接其他焊缝,这样会导致边际板缩短不均匀;罐底上画罐壁拼装圆时必定要同一个人尽可能快地一次完成,防止因气温改变引起罐底的热胀冷缩形成罐壁基准圆不精确而影响罐壁的椭圆度。

中幅板为8mm与12mm国产Q235A板,施工前进行排板。搭接焊缝施工难度不大,带垫板的对接焊缝易发作焊接变形。首要垫板铺设有必要断开留活口添加二次垫板,确保焊接进程中每张板自在缩短。二是打底和盖面焊时分段退焊,薄板不开坡口空隙稍大些(8mm左右),确保打底焊质量。盖面以添加碎焊丝的埋弧焊主动焊办法进行焊接可有用防止变形。三有必要加背杠。四在有条件情况下(施工时节天气好、少风雨影响)可选用CO2气体维护焊接也可有用防止变形。

罐壁拼装

第一壁板找水平常,一般是在底部垫方销子调整高度。假如整圈水平度找好后,主张在每个销子上点焊挡板,防止施工中壁板振动导致销子移动。别的,依据相关提出的“补偿”工艺(罐底大角缝焊接缩短引起壁板笔直度改变),每节壁板装置时,使其尽可能向里倾(在标准范围内),尽量防止外倾。

壁板拼装难度不大,假如环缝用砂轮机清根,要求环缝组对时留有2mm空隙,这给拼装添加了一些难度。壁板厚度在14mm以下,易出现变形。首要是立缝、环缝部位,影响笔直度(标准要求最大50mm),但首要原因是薄板本身的预制质量欠好或在施工及运送进程中变形形成的。

焊 接

罐底焊接:依据实验作用,打底用手艺焊和CO2气体维护焊均可。手艺焊清渣费时一些,CO2气体维护焊对坡口水分等要求严一些,但清渣容易。打底焊质量必定要好,才干确保碎丝埋弧焊盖面的质量,不然缺点就留在里边成隐患。

大角缝焊接:选用手艺焊里外封底,埋弧焊填充盖面。现场因为圆周形焊缝,所以平角焊机需别的的装备。焊内侧焊缝时需加旁边面定轮,顶在罐壁上,确保焊机沿罐壁行走。焊外侧时,平角焊机能将本身分量吸在罐壁上,使焊机沿罐壁行走,不然只能在每台焊机上添加2块活动平台,焊工用手动来操控焊机行走方向。

罐壁焊接

现在国内10万立方米罐主体焊接资料都从日本收购。对5万立方米罐施工,立焊尽可能改为气电立焊。值得注意的是滑动铜块一侧板上焊前要清洁净,不能有影响滑块移动的焊疤、飞溅等。

环缝焊接要靠焊工的娴熟操作经历来确保。环缝的焊剂可改为HJ431(比SJ101价格便宜),但必定要求焊剂的颗粒度很小才干确保不出气孔。用碳弧气刨清根后有必要用砂轮机磨掉氧化层,对不同强度等级的板材进行必要的磁粉或着色检测。

- 上一条:化工储罐倒装操作方法

- 下一条:简析塑料储罐的排放问题